Меню

С 8:00 до 17:00

Республика Беларусь, г. Минск, ул. Корженевского 19

Заказать звонок

Личный кабинет

- Низковольтное оборудование

- Преобразователи частоты

- Автоматические выключатели стационарные

- Устройства плавного пуска

- Выключатели нагрузки (рубильники)

- Автоматические выключатели модульные

- Автоматические выключатели дифференциального тока (диффавтоматы)

- Синус-фильтры

- Тормозные резисторы

- Модули торможения

- Платы

- Радиочастотные фильтры

- Аксессуары для преобразователей частоты

- Кабели для низковольтного оборудования

- Преобразователи интерфейсов

- Преобразователи давления

- Преобразователи напряжения

- Автоматические выключатели защиты двигателя

- Оптоволоконный кабель

- Реле

- Комплектующие для конвейеров

- Источники питания

- Ролики конвейерные

- Виброоборудование

- Техпластины

- Полимеры и пластики

- Складская техника

- Приводная техника, насосы и электродвигатели

- Конвейерная автоматика

- Подшипники

- Ремни

- Инверторы

- Ленты конвейерные

- Влагомеры

- Светотехника

- Аварийное и ориентационное освещение

- Взрывобезопасные световые приборы

- Светильники для освещения высоких пролётов и туннелей

- Светильники для освещения улиц, дорог и площадей

- Светильники настенно-потолочные

- Аксессуары для светотехники и вспомогательное оборудование

- Прожекторы и светильники направленного света

- Светильники промышленные пылевлагозащищенные

- Лампы светодиодные

- Жаростойкие ленты и сетки

- Средства индивидуальной защиты

- Клея, герметики и смазочные материалы

- Рукава, шланги промышленные

- Рукава напорные с нитяным усилением

- Рукава напорные с текстильным каркасом

- Рукава напорно-всасывающие с текстильным каркасом и металлической спиралью

- Рукава напорные длинномерные облегченные ТУ

- Рукава дюритовые прокладочной конструкции ТУ 0056016-87

- Рукава для газовой сварки и резки металлов

- Рукава высокого давления

- Шланги для ассенизаторских машин

- Трубки ПВХ безнапорные

- Шланги ПВХ армированные нитью напорные

- Шланги спирально-витые напорно-всасывающие

- Прочее

- Электромонтажная продукция

- Муфты термоусаживаемые

- Металлорукав

- Заземление

- Коробка

- Стяжки и хомуты

- Стяжки нейлоновые

- Стяжки многоразовые

- Стяжки стальные

- Хомуты червячные

- Изделия крепежные для кабеля

- Крепежи для стяжек

- Дюбели базы под стяжки

- Площадки с монтажным отверстием

- Площадки для прямого монтажа

- Площадки самоклеящиеся

- Ценникодержатели

- Крепежи для кабеля

- Скобы под винт

- Скобы с гвоздем

- Дюбели-хомуты

- Бонтажи кабельные

- Ленты, полосы монтажные

- Площадки самоклеящиеся с клипсой

- Подвесы для крепления кабеля к тросам

- Зажимы для тросов

- Карабины

- Коуши DIN

- Крюки

- Рым-болты/гайки

- Талрепы крюк-кольца

- Крепежи для стяжек

- Дюбели базы под стяжки

- Площадки с монтажным отверстием

- Площадки для прямого монтажа

- Площадки самоклеящиеся

- Ценникодержатели

- Крепежи для кабеля

- Скобы под винт

- Скобы с гвоздем

- Дюбели-хомуты

- Бонтажи кабельные

- Ленты, полосы монтажные

- Площадки самоклеящиеся с клипсой

- Подвесы для крепления кабеля к тросам

- Зажимы для тросов

- Карабины

- Коуши DIN

- Крюки

- Рым-болты/гайки

- Талрепы крюк-кольца

- Щиты и шкафы, шинопровод

- Приводные цепи

- Компоненты структурированных кабельных систем (СКС)

- Коммуникационное оборудование

- Измерительное и регулирующее оборудование

- Оборудование пневматическое

- Кабельнесущие системы

- Датчики

- Запорные арматуры

- Электроприводы

- Вентиляционные оборудования

Наши новости

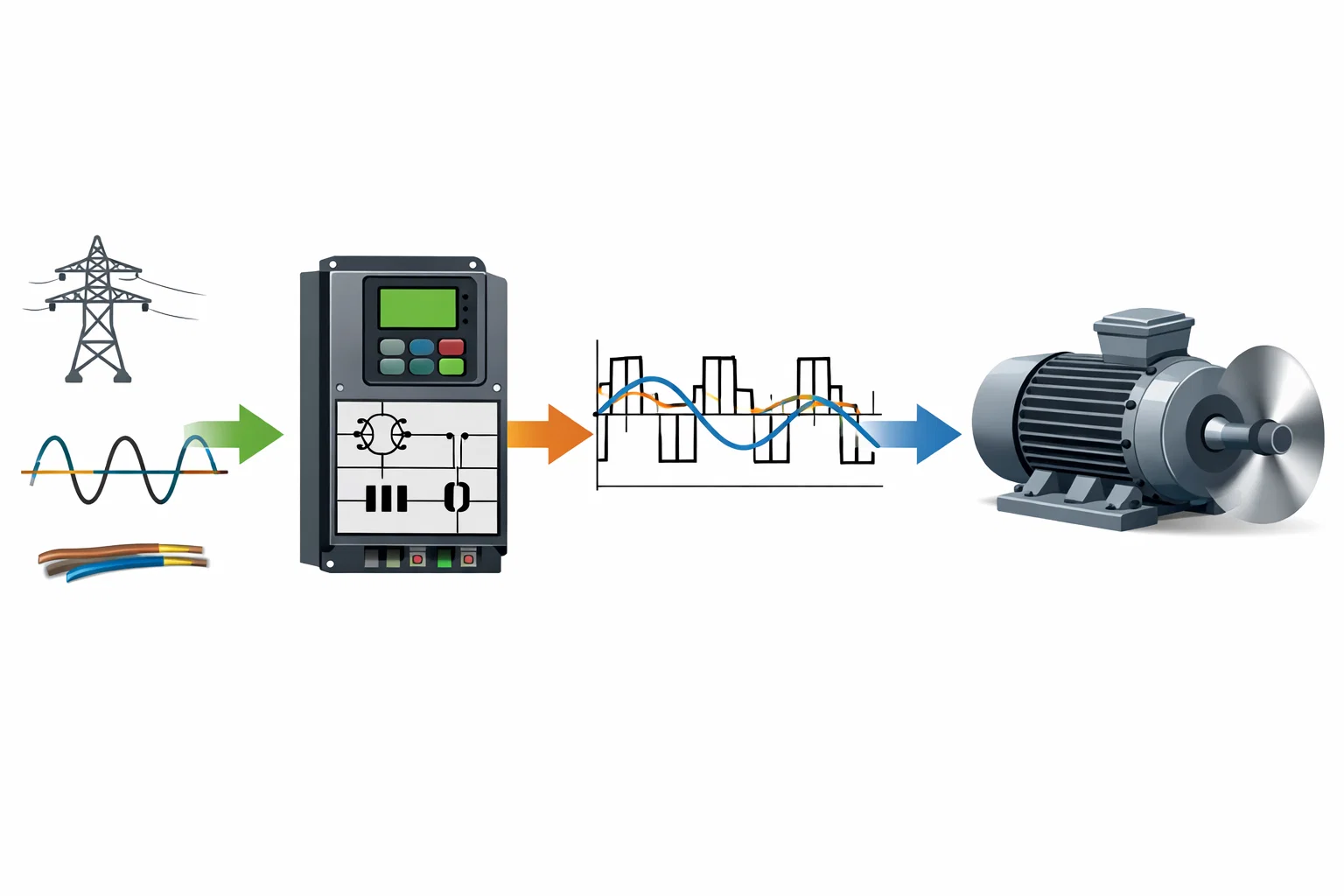

Принцип работы частотного преобразователя для асинхронного двигателя

Асинхронные электродвигатели являются основой промышленного электропривода благодаря своей надежности, простоте конструкции и низкой стоимости обслуживания. Однако их традиционное подключение к сети переменного тока с фиксированной частотой (50 Гц) ограничивало функциональность из-за высоких пусковых токов и отсутствия возможности плавной регулировки скорости. Решением этих проблем стало широкое внедрение частотных преобразователей (ЧП) — ключевых элементов современных систем автоматизации, обеспечивающих энергоэффективность, точность управления и защиту оборудования.

Что такое частотный преобразователь и его функциональное назначение

Частотный преобразователь — это электронное устройство, предназначенное для регулирования частоты и амплитуды напряжения, подаваемого на асинхронный двигатель. Это позволяет управлять скоростью вращения ротора в широком диапазоне без снижения эффективности привода.

Ключевые задачи, решаемые ЧП:

- Точная регулировка скорости. Изменение частоты питающего напряжения напрямую влияет на скорость вращения магнитного поля статора, что позволяет плавно изменять обороты двигателя от минимальных до номинальных значений.

- Плавный пуск и остановка. Устройство ограничивает пусковой ток на уровне номинального, что исключает механические и электрические перегрузки, продлевая срок службы редукторов, муфт и подшипников.

- Энергосбережение. В системах с переменной нагрузкой (насосы, вентиляторы) снижение скорости на 20% приводит к уменьшению энергопотребления почти на 50% за счет кубической зависимости мощности от скорости.

- Комплексная защита. Современные ЧП отслеживают параметры работы двигателя (ток, напряжение, температуру обмоток) и автоматически реагируют на аварийные ситуации, предотвращая выход оборудования из строя.

Конструктивные компоненты частотного преобразователя

Устройство частотного преобразователя представляет собой сложную систему силовой и управляющей электроники, состоящую из следующих ключевых блоков:

- Выпрямительный блок (Rectifier). Первичный модуль, преобразующий входное переменное напряжение (220 В или 380 В, 50 Гц) в постоянное. Обычно реализуется на базе диодного моста, обеспечивающего высокий КПД и надежность.

- Звено постоянного тока (DC-link). Промежуточная цепь, состоящая из электролитических конденсаторов большой емкости. Ее функция — сглаживание пульсаций выпрямленного напряжения и накопление энергии для стабильного питания инвертора.

- Инверторный модуль (Inverter). «Сердце» преобразователя, построенное на IGBT-транзисторах. Этот блок генерирует на выходе трехфазное переменное напряжение требуемой частоты и амплитуды путем высокочастотного переключения транзисторных ключей.

- Система управления. Микропроцессорный контроллер, реализующий алгоритмы управления (ШИМ), обрабатывающий сигналы с датчиков и обеспечивающий защитные функции. Позволяет интегрировать ЧП в промышленные сети автоматизации (Modbus, Profibus и др.).

- Вспомогательные элементы. Включают входные/выходные фильтры для подавления ЭМП, тормозные резисторы для рассеивания энергии при торможении, системы активного или пассивного охлаждения и панель оператора с дисплеем.

Пошаговый принцип действия: от сети до вала двигателя

Работа частотного преобразователя для асинхронного двигателя представляет собой многоэтапный процесс преобразования электрической энергии.

Этап 1: Выпрямление. Сетевое переменное напряжение поступает на выпрямительный блок, где преобразуется в постоянное. Для однофазной сети 220 В на выходе получается ~310 В, для трехфазной 380 В — ~540 В.

Этап 2: Фильтрация и стабилизация. Пульсирующее постоянное напряжение подается в звено постоянного тока, где конденсаторы сглаживают его до стабильного уровня, готового для дальнейшего преобразования.

Этап 3: Формирование ШИМ-сигнала. Микроконтроллер генерирует управляющие сигналы для IGBT-транзисторов инвертора, используя метод широтно-импульсной модуляции (ШИМ). Изменяя ширину импульсов, система регулирует эффективное значение выходного напряжения.

Этап 4: Генерация трехфазного тока. Инвертор формирует из постоянного напряжения импульсную последовательность, которая при подаче на индуктивные обмотки статора сглаживается, принимая форму, близкую к синусоидальной. Частота переключения транзисторов (несущая частота) составляет 2–16 кГц, что значительно выше выходной частоты (0–400 Гц).

Этап 5: Поддержание U/f-характеристики. Для сохранения постоянного магнитного потока и стабильного крутящего момента на всех скоростях необходимо соблюдать пропорциональную зависимость между напряжением (U) и частотой (f). Например, при снижении частоты с 50 Гц до 25 Гц напряжение должно пропорционально уменьшиться с 380 В до 190 В. Современные ЧП автоматически поддерживают эту вольт-частотную характеристику.

Типы систем управления: скалярное и векторное

Выбор алгоритма управления определяет точность и динамику работы привода.

Скалярное управление (V/f control)

- Принцип: Поддержание постоянного отношения U/f без обратной связи по скорости.

- Преимущества: Низкая стоимость, простота настройки, надежность.

- Недостатки: Ограниченная точность (диапазон регулирования ~1:40), снижение момента на низких оборотах.

- Применение: Насосы, вентиляторы, конвейеры с постоянной нагрузкой.

Векторное управление (Vector control)

- Принцип: Независимое управление током, создающим магнитный поток, и током, создающим крутящий момент, путем разложения вектора тока статора.

- Преимущества: Высокая точность (диапазон до 1:1000), постоянный момент даже на нулевой скорости, быстрая реакция на изменение нагрузки.

- Недостатки: Высокая стоимость, сложность настройки (требуется автонастройка на двигатель).

- Применение: Станки с ЧПУ, лифты, робототехника, прецизионное оборудование.

Ключевые преимущества внедрения частотного регулирования

- Экономия энергии: Снижение потребления на 30–60% в системах с переменной нагрузкой.

- Повышенная надежность: Плавный пуск исключает ударные нагрузки, увеличивая срок службы оборудования в 1,5–2 раза.

- Точность процесса: Возможность оптимизации технологических параметров (давление, расход, скорость).

- Снижение шума: Работа на пониженных оборотах значительно уменьшает акустический шум.

- Упрощенная автоматизация: Наличие промышленных интерфейсов связи (Modbus, Ethernet/IP) для интеграции в АСУ ТП.

Отраслевые применения частотных преобразователей

- ЖКХ и водоснабжение: Регулирование насосных станций для поддержания постоянного давления, экономия до 50% энергии.

- Пищевая промышленность: Управление скоростью миксеров, конвейеров и дозаторов на разных этапах производства.

- Горнодобыча и металлургия: Плавный пуск конвейеров и дробилок, предотвращение обрывов лент и повреждения редукторов.

- HVAC-системы: Энергосберегающее управление вентиляторами и насосами в зависимости от параметров микроклимата.

- Нефтегазовая отрасль: Точное регулирование насосов и компрессоров с возможностью удаленного мониторинга.

- Деревообработка: Синхронизация скоростей на бумагоделательных машинах с точностью до 0,01%.

Рекомендации по выбору и монтажу

Критерии выбора:

- Мощность: Выбирать с запасом 15–30% от мощности двигателя.

- Тип управления: Скалярное для простых задач, векторное — для высокой точности.

- Напряжение питания: Однофазное (до 2,2 кВт) или трехфазное (380 В).

- Интерфейсы: Наличие Modbus, Profibus или Ethernet для интеграции.

- Степень защиты (IP): IP20 для шкафов, IP54/IP65 для агрессивных сред.

- ЭМС: Наличие встроенных фильтров класса C2/C3.

Правила монтажа:

- Использовать экранированный кабель между ЧП и двигателем с заземлением экрана с обеих сторон.

- Обеспечить качественное заземление всех металлических частей (сопротивление ≤ 4 Ом).

- Устанавливать устройство в хорошо вентилируемом шкафу с зазорами для охлаждения.

- На входе обязательно устанавливать автоматический выключатель.

Часто задаваемые вопросы (FAQ)

Теоретически это возможно, но практически не имеет смысла. Однофазные двигатели имеют пусковую обмотку и конденсатор, которые рассчитаны на работу от сети 50 Гц. Изменение частоты нарушает баланс токов в обмотках, и двигатель не будет работать корректно. Частотные преобразователи предназначены для трёхфазных асинхронных двигателей. Если у вас только однофазная сеть 220 В, можно использовать трёхфазный преобразователь с однофазным входом для управления трёхфазным двигателем малой мощности (обычно до 2,2 кВт без ограничений, до 5,5 кВт с ограничением).

Входной сетевой дроссель (AC-дроссель) рекомендуется устанавливать, если:

- Сеть питания слабая или с высоким уровнем помех

- Мощность преобразователя превышает 30% мощности трансформатора

- В сети присутствуют большие ёмкости (например, конденсаторные батареи для компенсации реактивной мощности)

Дроссель снижает высшие гармоники тока, защищает конденсаторы звена постоянного тока и продлевает срок службы преобразователя.

Выходной моторный дроссель (DC-дроссель) необходим при:

- Длине кабеля до двигателя более 50 метров

- Необходимости снижения шума двигателя

- Работе с несколькими двигателями от одного преобразователя

Дроссель сглаживает импульсную форму тока, снижает нагрузку на изоляцию обмоток двигателя и уменьшает электромагнитные помехи.

Современные частотные преобразователи достаточно надёжны и требуют минимального обслуживания:

Ежемесячно:

- Визуальный осмотр на отсутствие повреждений, загрязнений, следов перегрева

- Проверка работы вентиляторов охлаждения

- Очистка от пыли (при необходимости)

Раз в 6 месяцев:

- Проверка затяжки силовых клеммных соединений

- Очистка воздушных фильтров (если установлены)

- Проверка параметров работы и отсутствия ошибок в журнале

Раз в 1–2 года:

- Профилактическая очистка от пыли сжатым воздухом

- Проверка состояния конденсаторов (измерение ёмкости)

- Проверка работы всех защитных функций

Раз в 5–7 лет:

- Замена электролитических конденсаторов звена постоянного тока (они имеют ограниченный срок службы)

- Замена вентиляторов охлаждения при износе подшипников

При эксплуатации в тяжёлых условиях (высокая температура, влажность, запылённость) периодичность обслуживания следует сократить. Своевременное обслуживание продлевает срок службы преобразователя до 10–15 лет и более.

Повышенный акустический шум — нормальное явление при питании двигателя от преобразователя. Причина в импульсной форме напряжения (ШИМ), которая вызывает вибрацию пластин статора на частоте переключения транзисторов (обычно 2–16 кГц). Для снижения шума можно:

- Увеличить несущую частоту ШИМ в настройках (если позволяет преобразователь)

- Установить выходной синусный фильтр

- Использовать моторный дроссель

- Убедиться, что двигатель надёжно закреплён на виброизолирующих опорах

Если шум появился внезапно или существенно усилился — это может указывать на проблемы с подшипниками двигателя или ослабление креплений.

Да, это возможно при соблюдении определённых условий:

- Суммарная мощность двигателей не должна превышать мощность преобразователя

- Все двигатели должны иметь одинаковые номинальные параметры (напряжение, частоту)

- Возможно только при скалярном управлении

- Каждый двигатель должен иметь собственную тепловую защиту (тепловое реле)

- Длина кабелей до двигателей должна быть примерно одинаковой

Такая схема применяется в вентиляционных системах, где несколько вентиляторов работают синхронно. Однако при выходе из строя одного двигателя преобразователь не сможет определить проблему, поэтому требуется дополнительная защита каждого двигателя. Для точного управления несколькими двигателями лучше использовать отдельный преобразователь на каждый двигатель.

Заключение

Частотное регулирование асинхронного двигателя является стандартом де-факто в современной промышленности. Принцип работы частотного преобразователя, основанный на преобразовании энергии через выпрямитель, звено постоянного тока и ШИМ-инвертор, обеспечивает беспрецедентный уровень контроля над электроприводом. Инвестиции в ЧП окупаются в течение 1–3 лет за счет экономии энергии и снижения эксплуатационных расходов, что делает их стратегически выгодным решением для любого предприятия.

В наличии 8 шт

IBD552P43E

: IBD

: 5,5

1 422.54 BYN /шт

В наличии 28 шт

IBD184P43E

: IBD

: 185

18 924.22 BYN /шт

В наличии 14 шт

IBD204P43E

: IBD

: 200

24 025.76 BYN /шт

В наличии 19 шт

IBD224P43E

: IBD

: 220

26 759.21 BYN /шт

Под заказ

IMD751U21E

: VENT_IVD

: 110

Частотные преобразователи

Устройства плавного пуска

Мотор-редукторы

Аккумуляторы для ИБП

Техпластины резиновые

Полимеры и пластики

Виброоборудование

Площадочные вибраторы

Складская техника

Ленты конвейерные

Ролики конвейерные

Конвейерная автоматика

Комплектующие для конвейеров

Оборудование пневматическое

Республика Беларусь, г. Минск, ул. Корженевского 19