Меню

С 8:00 до 17:00

Республика Беларусь, г. Минск, ул. Корженевского 19

Заказать звонок

Личный кабинет

- Низковольтное оборудование

- Преобразователи частоты

- Автоматические выключатели стационарные

- Устройства плавного пуска

- Выключатели нагрузки (рубильники)

- Автоматические выключатели модульные

- Автоматические выключатели дифференциального тока (диффавтоматы)

- Синус-фильтры

- Тормозные резисторы

- Модули торможения

- Платы

- Радиочастотные фильтры

- Аксессуары для преобразователей частоты

- Кабели для низковольтного оборудования

- Преобразователи интерфейсов

- Преобразователи давления

- Преобразователи напряжения

- Автоматические выключатели защиты двигателя

- Оптоволоконный кабель

- Реле

- Комплектующие для конвейеров

- Источники питания

- Ролики конвейерные

- Виброоборудование

- Техпластины

- Полимеры и пластики

- Складская техника

- Приводная техника, насосы и электродвигатели

- Конвейерная автоматика

- Подшипники

- Ремни

- Инверторы

- Ленты конвейерные

- Влагомеры

- Светотехника

- Аварийное и ориентационное освещение

- Взрывобезопасные световые приборы

- Светильники для освещения высоких пролётов и туннелей

- Светильники для освещения улиц, дорог и площадей

- Светильники настенно-потолочные

- Аксессуары для светотехники и вспомогательное оборудование

- Прожекторы и светильники направленного света

- Светильники промышленные пылевлагозащищенные

- Лампы светодиодные

- Жаростойкие ленты и сетки

- Средства индивидуальной защиты

- Клея, герметики и смазочные материалы

- Рукава, шланги промышленные

- Рукава напорные с нитяным усилением

- Рукава напорные с текстильным каркасом

- Рукава напорно-всасывающие с текстильным каркасом и металлической спиралью

- Рукава напорные длинномерные облегченные ТУ

- Рукава дюритовые прокладочной конструкции ТУ 0056016-87

- Рукава для газовой сварки и резки металлов

- Рукава высокого давления

- Шланги для ассенизаторских машин

- Трубки ПВХ безнапорные

- Шланги ПВХ армированные нитью напорные

- Шланги спирально-витые напорно-всасывающие

- Прочее

- Электромонтажная продукция

- Муфты термоусаживаемые

- Металлорукав

- Заземление

- Коробка

- Стяжки и хомуты

- Стяжки нейлоновые

- Стяжки многоразовые

- Стяжки стальные

- Хомуты червячные

- Изделия крепежные для кабеля

- Крепежи для стяжек

- Дюбели базы под стяжки

- Площадки с монтажным отверстием

- Площадки для прямого монтажа

- Площадки самоклеящиеся

- Ценникодержатели

- Крепежи для кабеля

- Скобы под винт

- Скобы с гвоздем

- Дюбели-хомуты

- Бонтажи кабельные

- Ленты, полосы монтажные

- Площадки самоклеящиеся с клипсой

- Подвесы для крепления кабеля к тросам

- Зажимы для тросов

- Карабины

- Коуши DIN

- Крюки

- Рым-болты/гайки

- Талрепы крюк-кольца

- Крепежи для стяжек

- Дюбели базы под стяжки

- Площадки с монтажным отверстием

- Площадки для прямого монтажа

- Площадки самоклеящиеся

- Ценникодержатели

- Крепежи для кабеля

- Скобы под винт

- Скобы с гвоздем

- Дюбели-хомуты

- Бонтажи кабельные

- Ленты, полосы монтажные

- Площадки самоклеящиеся с клипсой

- Подвесы для крепления кабеля к тросам

- Зажимы для тросов

- Карабины

- Коуши DIN

- Крюки

- Рым-болты/гайки

- Талрепы крюк-кольца

- Щиты и шкафы, шинопровод

- Приводные цепи

- Компоненты структурированных кабельных систем (СКС)

- Коммуникационное оборудование

- Измерительное и регулирующее оборудование

- Оборудование пневматическое

- Кабельнесущие системы

- Датчики

- Запорные арматуры

- Электроприводы

- Вентиляционные оборудования

Наши новости

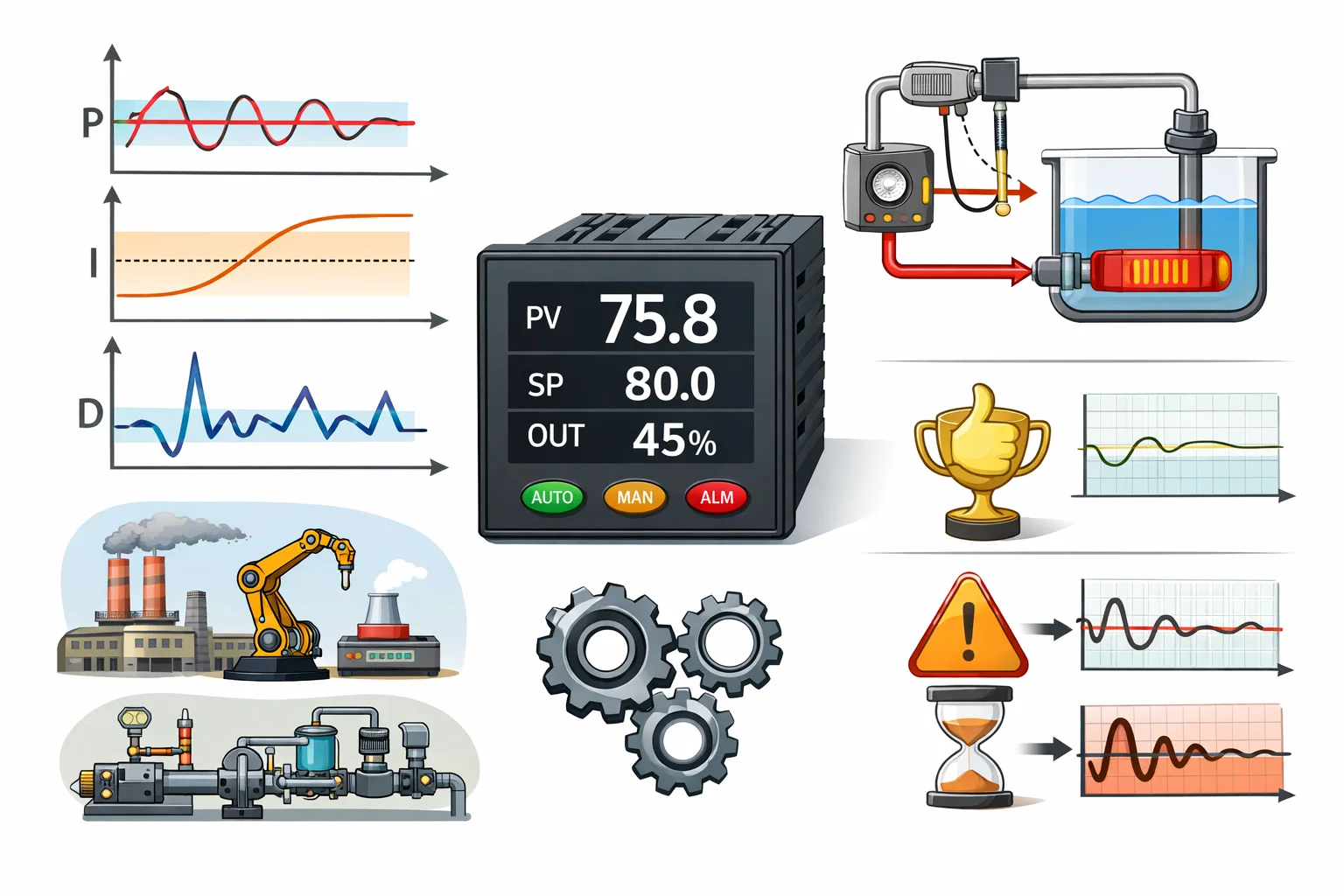

ПИД-регуляторы: что это такое, принцип работы, применение, преимущества и ограничения

Современная промышленная автоматизация невозможна без точных механизмов контроля технологических параметров. Среди универсальных решений выделяется пропорционально-интегрально-дифференциальный алгоритм управления, нашедший применение в различных сферах. Этот проверенный метод используется как в бытовых термостатах, так и в сложнейших производственных комплексах.

Что такое ПИД-регулятор и зачем он нужен?

ПИД- регулятор (пропорционально-интегрально-дифференциальный) – это аппаратное или программное решение для автоматизации технологических циклов. Главная функция устройства заключается в стабилизации выбранного параметра через формирование корректирующих команд на основе текущих отклонений.

Принцип функционирования базируется на создании замкнутого контура с обратной связью. Измерительный датчик фиксирует реальную величину контролируемого показателя и отправляет данные в блок обработки. Контроллер анализирует разницу между текущим и целевым состоянием, после чего генерирует управляющую команду для исполнительного элемента, корректирующего процесс.

Ключевое достоинство метода – его адаптивность к разным задачам. Единый принцип успешно работает при контроле температурных режимов, показателей давления, объемов жидкости, оборотов электродвигателей и прочих величин. При этом глубокое математическое моделирование объекта не требуется – достаточно корректного выбора управляющих коэффициентов.

Расшифровка аббревиатуры:

- П (P) – пропорциональный компонент, реагирует на текущую ошибку.

- И (I) – интегральный, учет накопленной ошибки во времени.

- Д (D) – дифференциальный, регулирует скорость изменения ошибки.

Принцип работы ПИД-регулятора

Функционирование основывается на постоянном мониторинге разницы между фактическими данными и целевыми установками. Эта разница именуется рассогласованием или регулировочной ошибкой. Выходной сигнал формируется суммированием трёх независимых компонентов, каждый из которых вносит определённый вклад в корректировку процесса.

Структура управляющего сигнала

1. Пропорциональный компонент (P)

Обеспечивает мгновенный отклик пропорционально величине ошибки. Минус – остаточная ошибка в установившемся режиме.

2. Интегральный компонент (I)

Аккумулирует прошлые ошибки, полностью устраняя статическую погрешность. Идеален для компенсации постоянных возмущений.

3. Дифференциальный компонент (D)

Реагирует на скорость изменения ошибки, предотвращая перерегулирование и осцилляции.

Математическая модель

Выходной сигнал описывается уравнением:

u(t) = Kp × e(t) + Ki × ∫e(t)dt + Kd × de(t)/dt

где:

- u(t) – команда на исполнительный орган

- e(t) – текущее рассогласование (разность целевого и фактического показателя)

- Kp – коэффициент пропорционального усиления

- Ki – коэффициент интегрального усиления

- Kd – коэффициент дифференциального усиления

Настройка сводится к определению оптимальных значений трёх параметров. Грамотно выбранные коэффициенты обеспечивают быстрое достижение цели без раскачки и превышения уставки.

Влияние параметров на динамику системы:

- Рост Kp ускоряет отклик, но провоцирует колебания и перескок цели

- Увеличение Ki ликвидирует остаточное смещение, однако избыточные величины замедляют процесс и вызывают затяжную раскачку

- Повышение Kd улучшает стабильность и снижает перескок, но усиливает восприимчивость к шумам

Аналогия для понимания

Представьте регулировку температуры душа путём смешивания горячей и холодной струй. Слишком холодная вода заставляет добавить больше горячей – это пропорциональный отклик на текущее несоответствие комфортному уровню.

Если температура продолжительно остаётся ниже желаемой, вы постепенно сильнее открываете горячий вентиль – работает интегральный механизм, аккумулирующий информацию о длительном отклонении и наращивающий коррекцию.

Замечая стремительный рост температуры, вы превентивно убавляете горячую подачу во избежание ожога – срабатывает дифференциальный принцип, реагирующий на скорость перемен и предупреждающий перескок цели.

Типы регуляторов

В зависимости от специфики конкретной задачи применяются различные модификации. Не всегда необходимо задействовать все три компонента – порой достаточно одного-двух для требуемого качества управления.

- П-регулятор (пропорциональный) – простейший вариант, опирающийся только на пропорциональную связь. Приемлем для процессов, допускающих небольшое остаточное смещение. Типичен для неприхотливых термоконтроллеров.

- ПИ-регулятор (пропорционально-интегральный) – наиболее востребованная конфигурация в индустрии. Сочетает оперативность пропорционального звена с точностью интегрального. Устраняет остаточное смещение при приемлемом быстродействии. Оптимален для термоконтроля, управления давлением и расходом.

- ПД-регулятор (пропорционально-дифференциальный) – находит применение в динамичных системах для предотвращения раскачки и перескока. Дифференциальное звено улучшает переходные характеристики, но не ликвидирует остаточное смещение. Используется в позиционных системах и следящих механизмах.

- Полный ПИД-регулятор – задействуется в сложных комплексах с жёсткими требованиями к точности и скорости. Объединяет достоинства всех компонентов: оперативность, точность и устойчивость. Незаменим в инерционных системах с изменяющимися характеристиками.

Применение в промышленности

Благодаря универсальности и надёжности пропорционально-интегрально-дифференциальные контроллеры доминируют в индустриальной автоматизации. От 90 до 95% промышленных систем управления базируются на данном алгоритме или его вариациях.

Контроль температуры

Термоконтроль – наиболее частая задача. В металлургических производствах обеспечивается точное соблюдение температурных режимов при термообработке, где даже небольшие отклонения критически влияют на качество продукции. В химической и фармацевтической отраслях контроллеры управляют реакторными процессами, требующими максимальной точности для безопасности.

В пищевом производстве регуляторы контролируют температуру в печах, холодильных отсеках и технологическом оборудовании. В климатических системах поддерживают комфортный микроклимат, учитывая изменения внешних условий и тепловой нагрузки.

Управление давлением

В водоснабжающих системах контроллеры стабилизируют напор в магистралях многоэтажных строений, автоматически варьируя производительность насосного оборудования в зависимости от текущего водопотребления. В газовой индустрии контролируют напор в газопроводах, гарантируя безопасность и эффективность транспортировки.

На компрессорных станциях регуляторы управляют выходным напором сжатого воздуха, что критично для пневмооборудования. В нефтехимических процессах точная стабилизация давления необходима для оптимального протекания реакций и обеспечения безопасности.

Регулирование расхода жидкостей и газов

Контроллеры дозируют подачу реагентов в химпроизводствах, что важно для качества конечной продукции и безопасности. В системах водоочистки регулируют расход химикатов для поддержания оптимальных параметров pH.

В топливных системах управляют подачей газа или жидкого топлива в котельные агрегаты, обеспечивая эффективное сгорание и стабильность температурного режима. В вентиляционных комплексах контролируют воздушный поток для поддержания заданных климатических параметров.

Управление скоростью вращения двигателей

В станочном оборудовании контроллеры стабилизируют обороты шпинделя независимо от изменения нагрузки при обработке, что обеспечивает высокое качество и продлевает жизнь инструмента.

В конвейерных линиях синхронизируют скорость различных участков технологической цепи. В робототехнике обеспечивают точное позиционирование и плавность движений манипуляторов. В транспорте алгоритмы используются в круиз-контроле автомобилей и авиационных автопилотах.

Системы водоснабжения и канализации

В насосных станциях контроллеры автоматически варьируют производительность в зависимости от текущего потребления, что значительно экономит электроэнергию. В многоэтажных зданиях поддерживают постоянный напор на всех уровнях, компенсируя суточные колебания водопотребления.

В очистных сооружениях управляют процессами аэрации, дозирования реагентов и перекачки между стадиями очистки. Это обеспечивает стабильное качество при изменяющемся составе и объёме стоков.

Применение в частотных преобразователях

Современные частотные преобразователи практически всегда оснащены встроенными контроллерами. Частотник управляет скоростью электродвигателя через изменение частоты питающего напряжения. Встроенный контроллер позволяет создавать замкнутые системы автоматизации без дополнительного оборудования.

Принцип прост: датчик фиксирует контролируемый параметр (например, напор в трубопроводе) и отправляет сигнал на аналоговый вход преобразователя. Встроенный алгоритм сравнивает значение с уставкой и формирует команду на изменение частоты вращения. При росте водопотребления напор падает, и контроллер автоматически повышает обороты; при снижении потребления – уменьшает.

Производители частотников – Danfoss, Siemens, ABB, Schneider Electric – оснащают устройства функциями ПИД-регулирования с возможностью автоматического подбора коэффициентов. Современные преобразователи имеют несколько независимых контуров, позволяя одновременно регулировать разные параметры.

Применение частотных преобразователей с ПИД-контролем даёт существенную экономию электроэнергии – до 30–50% по сравнению с нерегулируемыми системами. Также плавное регулирование снижает механический износ и продлевает срок службы оборудования.

Преимущества и ограничения

Преимущества:

- Универсальность – единый алгоритм подходит для управления различными процессами: термоконтроля, давления, расхода, скорости, уровня и других величин

- Простота реализации – программирование требует нескольких строк кода, вычисления элементарны и выполняются на простейших микроконтроллерах

- Не требуется глубокое математическое моделирование объекта – можно экспериментально подобрать три коэффициента без погружения в сложную теорию

- Надёжность – алгоритм проверен длительным применением в самых разных отраслях

- Доступность – контроллеры дешевле более сложных адаптивных и интеллектуальных систем

- Хорошее быстродействие – при корректной настройке обеспечивает быстрый выход на заданный режим

- Устраняет остаточное смещение – интегральный компонент гарантирует точное достижение цели

Ограничения и недостатки:

- Сложность настройки – определение оптимальных коэффициентов может быть трудоёмким, особенно для сложных нелинейных объектов

- Чувствительность к шумам – дифференциальный компонент усиливает высокочастотные помехи измерительного канала, что провоцирует неустойчивость

- Проблема интегрального насыщения – если система длительно не достигает цели, интегральная сумма может вырасти до больших величин, вызывая перескок

- Не оптимален для нелинейных объектов – коэффициенты, подобранные для одного режима, могут оказаться неэффективными при существенном изменении параметров

- Трудности с инерционными системами – когда между управлением и откликом проходит значительное время, настройка становится проблематичной

- Невысокая адаптивность – стандартный контроллер не подстраивается автоматически под изменение свойств объекта

Несмотря на ограничения, пропорционально-интегрально-дифференциальные контроллеры остаются популярным выбором для большинства задач индустриальной автоматизации. Их достоинства – простота, надёжность и универсальность – перевешивают недостатки в подавляющем большинстве практических применений.

Часто задаваемые вопросы

Контроллер включает три компонента: пропорциональный (P), интегральный (I) и дифференциальный (D). Пропорциональная часть обеспечивает быструю реакцию на текущее рассогласование, но создаёт остаточное смещение. Интегральный элемент аккумулирует информацию о прошлых отклонениях и постепенно ликвидирует смещение, обеспечивая точное достижение цели. Дифференциальная часть анализирует темп изменения рассогласования и формирует упреждающее воздействие, предотвращая раскачку и перескок уставки.

Существует несколько методик настройки. Наиболее распространённый – метод Циглера-Никольса, базирующийся на экспериментальном определении критических параметров. На практике часто применяется последовательный подбор: сначала при нулевых Ki и Kd подбирают Kp до появления устойчивых колебаний, затем добавляют интегральную составляющую Ki для устранения остаточного смещения, и наконец вводят дифференциальный элемент Kd для улучшения переходных процессов. Современные контроллеры имеют функцию автонастройки, автоматически определяющую оптимальные коэффициенты.

Контроллеры используются в термоконтроле (печи, холодильные установки, теплицы), управлении давлением (компрессоры, насосные станции, гидросистемы), регулировании расхода (дозаторы, топливные системы), управлении скоростью вращения (станки, конвейеры, электроприводы), контроле уровня жидкости (резервуары, ёмкости). Также они применяются в робототехнике, позиционных системах, автопилотах транспортных средств, химических реакторах и многих других областях индустриальной автоматизации.

Основные проблемы: сложность определения оптимальных коэффициентов для нелинейных объектов, восприимчивость дифференциального компонента к помехам измерительного канала, интегральное насыщение при длительных отклонениях, трудности с настройкой инерционных систем. Контроллер не адаптируется автоматически к изменению характеристик объекта. Для решения применяют модификации алгоритма: фильтрацию сигналов, ограничение интегральной суммы, адаптивные и нечёткие регуляторы.

Признаки некорректной настройки: система долго выходит на целевое значение (слишком малый Kp), возникают колебания вокруг уставки (слишком большой Kp или Ki), наблюдается значительный перескок (превышение целевого значения), остаётся постоянное остаточное смещение (отсутствует или мала интегральная составляющая), система становится неустойчивой и дёргается (слишком большой Kd при наличии шумов). Правильно настроенный контроллер обеспечивает плавный и быстрый выход на уставку без раскачки и перескока.

Частота перенастройки зависит от стабильности параметров объекта. В стабильных системах корректно подобранные коэффициенты могут функционировать годами без изменений. Перенастройка требуется при изменении характеристик оборудования (износ, замена компонентов), изменении рабочего диапазона параметров, модификации технологического процесса, ухудшении качества управления. Рекомендуется периодически проверять качество работы и корректировать коэффициенты.

Для линейных систем с постоянными характеристиками одни настройки работают во всём диапазоне. Однако многие реальные объекты проявляют нелинейность – их свойства меняются в зависимости от рабочей точки. Например, динамика нагрева может отличаться при низких и высоких температурах. Тогда эффективнее использовать несколько наборов коэффициентов для разных диапазонов или применять адаптивные контроллеры, автоматически подстраивающие параметры под текущие условия. Современные промышленные устройства поддерживают переключение между несколькими наборами уставок.

Источники информации:

Частотные преобразователи

Устройства плавного пуска

Мотор-редукторы

Аккумуляторы для ИБП

Техпластины резиновые

Полимеры и пластики

Виброоборудование

Площадочные вибраторы

Складская техника

Ленты конвейерные

Ролики конвейерные

Конвейерная автоматика

Комплектующие для конвейеров

Оборудование пневматическое

Республика Беларусь, г. Минск, ул. Корженевского 19